Kloeckner Metals ha implantado un sistema RFID activo con tecnología Bluetooth Low Energy (BLE) de RTV Engineering, utilizando etiquetas y nodos de Quuppa conocidos como "localizadores", que capturan los números de identificación de las etiquetas y los datos de localización. Con esta solución, el fabricante de metales informa de que ha aumentado lo suficiente su eficiencia como para enviar diariamente tres camiones más de productos de acero acabados a los clientes, al tiempo que ha reducido los costes de mano de obra. Según la empresa, las horas extraordinarias que antes tenía que hacer su personal se han reducido en un 11%, mientras que los tiempos de carga han disminuido en 30 minutos de media.

Kloeckner Metals fabrica productos de acero para fabricantes de un amplio abanico de sectores del mercado, desde la automoción hasta los electrodomésticos, pasando por los sistemas de calefacción, ventilación y aire acondicionado. La empresa, con sede en Roswell (Georgia), es uno de los mayores distribuidores de productos de acero. Presta servicios de producción, transformación, almacenamiento y consultoría a sus 100.000 clientes. Kloeckner Metals compra el acero a las acerías en forma de grandes bobinas y, a continuación, lleva a cabo la fabricación necesaria, que incluye doblar, conformar, fundir, cortar o soldar productos de acero u otros metales.

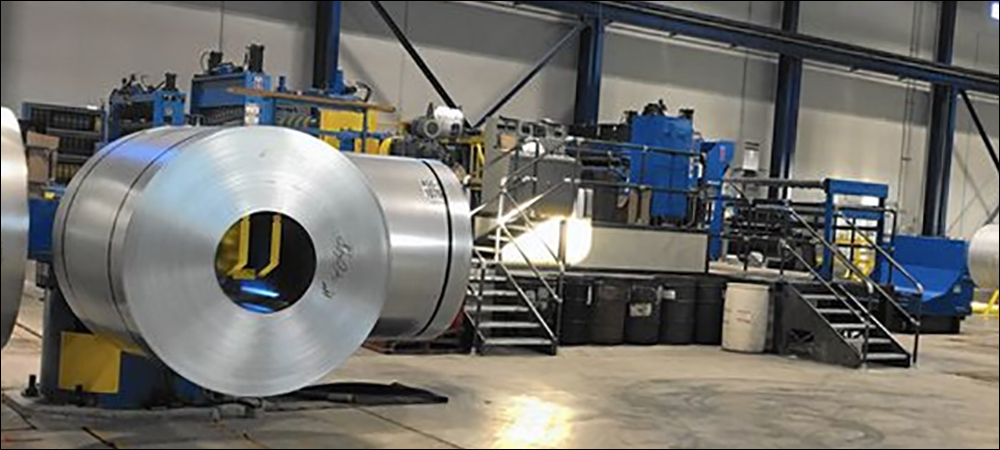

Kloeckner Metals fabrica productos de acero para fabricantes de una amplia gama de sectores del mercado.

En los últimos años, la empresa empezó a buscar soluciones RFID para garantizar un proceso de envío más preciso y eficaz a medida que se embalaban y enviaban los pedidos de los clientes. Con el apoyo de consultoría de RTV Engineering, dice Steven Nghe, jefe de marketing y comunicaciones de Kloeckner Metals, la empresa cumplió su principal objetivo de ahorrar tiempo a los empleados que antes dedicaban a localizar metales dentro de sus instalaciones, y ha podido añadir envíos a los eventos de almacén de cada día. La implantación fue finalista de los Premios RFID Journal 2021 a la mejor implantación de RFID en fabricación.

Antes de implantar la solución, el personal del almacén tenía que buscar manualmente los productos programados para su envío. Aunque los productos se apilaban en todo el almacén según un esquema organizado, no todo se almacenaba exactamente donde se esperaba, dice Nghe, "y era difícil y llevaba mucho tiempo encontrar determinados artículos". A mayor escala, añade, la empresa carecía de un procedimiento operativo estándar para localizar el metal en todas sus instalaciones. "Queríamos una tecnología que definiera y agilizara las operaciones, desde las comprobaciones de inventario hasta el análisis de datos sobre pedidos, con el objetivo final de mejorar la eficiencia general de la empresa."

Steven Nghe

La investigación tecnológica de la empresa la llevó de las etiquetas pasivas a las activas, explica Nghe. Como distribuidor de gran volumen, explica, la empresa descubrió que las etiquetas activas investigadas inicialmente tendrían un coste prohibitivo en comparación con las pasivas, aunque estas últimas no ofrecían un alcance de lectura tan eficaz en el entorno altamente metálico. La empresa contrató a RTV Engineering para seleccionar e instalar el equipo, y RTV eligió etiquetas BLE activas reutilizables. RTV integró las etiquetas con el software propietario de Kloeckner, resolvió los problemas informáticos que surgieron y proporcionó su middleware Site Director para interpretar y leer los datos.

El sistema se instaló en la planta de Tulsa de Kloeckner Metals Flat Rolled Group, que atiende a clientes de todo el suroeste de Estados Unidos. Esta planta de 166.000 pies cuadrados fabrica productos de construcción laminados planos de acero inoxidable, aluminio y carbono. La empresa dedicó mucho tiempo a probar la solución, explica Nghe. Colocó etiquetas de referencia BLE específicas en lugares clave de las instalaciones para identificarlas automáticamente y etiquetas de inventario en unos 50 productos que se estaban fabricando. Cada etiqueta lleva un acelerómetro que la activa cuando está en movimiento.

Durante las pruebas, Kloeckner Metals evaluó la sensibilidad del acelerómetro para asegurarse de que se captara cada movimiento. "Esto nos ayudó a afinar la tecnología antes de implantarla", explica Nghe. Para la implantación a gran escala, RTV Engineering instaló 70 localizadores Quuppa en el techo de toda la planta, con el fin de captar las transmisiones de las etiquetas a medida que los productos metálicos pasaban por el almacén y se preparaban para su envío. Utilizando el middleware Site Director, dice, "pudimos convertir la ubicación 'x,y' de cada activo en una ubicación de zona específica".

Las instalaciones se dividieron en más de 3.000 zonas, incluidas bahías, columnas, filas y secciones. Esto permitía al personal localizar rápidamente los activos basándose en el nombre de la zona en el software. Site Director filtra los datos brutos entrantes del software Positioning Engine de Quuppa y sólo informa de los movimientos de activos entre zonas al sistema de planificación de recursos empresariales de Kloeckner. Cuando se construye un producto según el pedido de un cliente, se coloca directamente en cada pieza de metal una etiqueta reutilizable de Quuppa. Kloeckner ha asignado etiquetas BLE (en concreto, etiquetas RTV-AT-01 de RTV Engineering) a todas sus aproximadamente 4.000 piezas metálicas.

Kloeckner Metals y RTV Engineering coordinaron la gestión y la integración del proceso de etiquetado con el personal de expedición y manipulación de materiales de la empresa. Dependiendo de la forma del metal, algunos reciben etiquetas adhesivas, mientras que otros se fijan mediante una correa. El lugar del metal donde se fijan las etiquetas cambia en función de la forma. "Por regla general, se colocan donde el metal no se apila", afirma Nghe, para proteger la etiqueta y garantizar la transmisión y captura de datos.

Los localizadores leen cada etiqueta para identificar la ubicación dentro de las instalaciones para el envío, y para permitir la rápida identificación de los activos durante los recuentos de inventario. El software puede recibir alertas sobre un artículo concreto, por ejemplo, si espera demasiado tiempo en una zona o se está cargando con el envío equivocado. La etiqueta permanece en la bobina metálica hasta que se carga en un vehículo para ser enviada a un cliente, momento en el que se retira y se borra del sistema para su reutilización.

Una vez que la solución se puso en marcha, dice Nghe, la empresa quedó sorprendida por los resultados. "Esperábamos ahorrar tiempo", recuerda, "pero no tanto". El tiempo medio necesario para localizar materiales en la planta se redujo de una media de unos 30 minutos a aproximadamente sólo seis minutos, lo que incrementó el rendimiento en varios camiones cargados de acero al día, un aumento aproximado del 8 por ciento en los envíos diarios. Fue necesario realizar algunos ajustes para que el sistema funcionara en el entorno metálico. Debido a la naturaleza altamente reflectante de este despliegue, Quuppa desarrolló unas "orejeras", un método para ajustar la sensibilidad de recepción de cada localizador.

"Queda mucho por hacer con la tecnología de localización", afirma Nghe. "Ahora queremos digitalizar aún más la cadena de suministro y automatizar todo el recorrido del cliente". El identificador único codificado en cada etiqueta podría vincularse a los pedidos de un cliente, explica. Si se leyera una etiqueta en el punto de entrega a un cliente, Kloeckner Metals podría determinar cuándo se recibió ese producto, y el software podría utilizar esos datos para activar un nuevo pedido automático. En última instancia, Nghe afirma que la empresa ha descubierto que localizar los productos con mayor rapidez significa que los pedidos pueden atenderse antes, lo que aumenta la satisfacción del cliente.

Otra ventaja es la seguridad, informa la empresa. Como ahora los trabajadores del almacén pueden acceder rápidamente a los productos y entregarlos en las puertas de los muelles, pasan menos tiempo conduciendo por las instalaciones. "En un almacén hay muchas esquinas, muchas piezas móviles, es un entorno muy activo", explica Nghe. "Queremos asegurarnos de que, cuando busquen algo, puedan planificarlo con antelación y llegar a su destino de forma segura, en lugar de estar mucho tiempo dando vueltas", lo que aumenta el riesgo de colisión. Kloeckner Metals cuenta con 42 instalaciones en toda la empresa y tiene previsto ampliar la solución a muchas de ellas a largo plazo.